Филтърна система за филтриране на стопен полимер

Система за филтриране на стопен полимер

Системата за филтриране на стопен полимер е от съществено значение в много приложения, където се обработват или използват полимери, като например в производството на PET/PA/PP полимерна промишленост, предполимеризация, крайна полимеризация, прежда от нишки, предене на полиестерни щапелни влакна, BOPET/BOPP филми , или мембрани.Тази система помага за премахване на примеси, замърсители и частици, влияещи върху вискозитета, от разтопения полимер, гарантирайки качеството и консистенцията на крайния продукт.

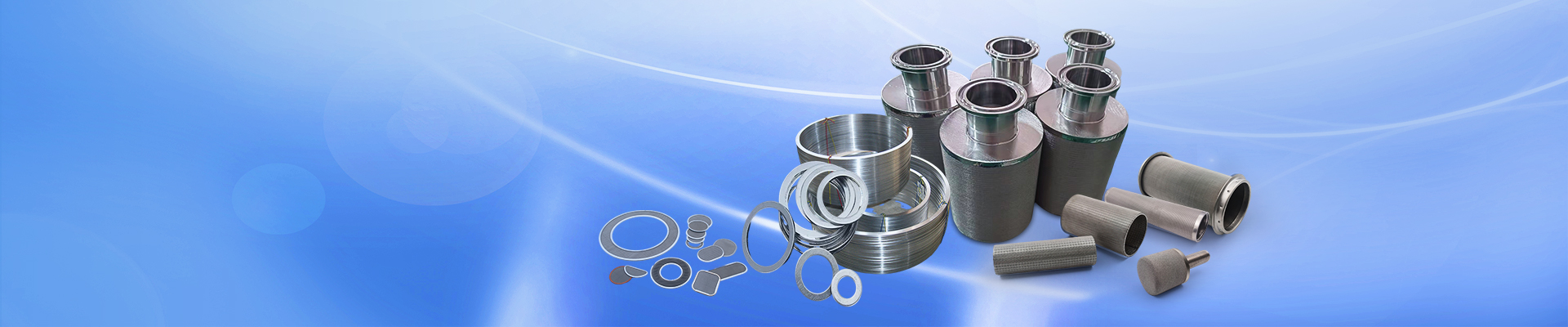

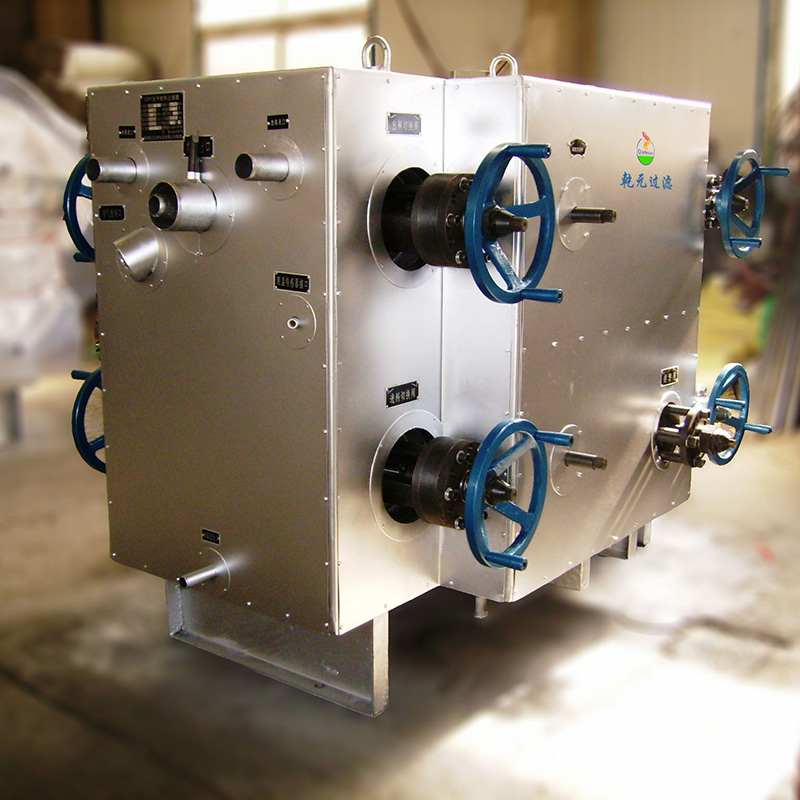

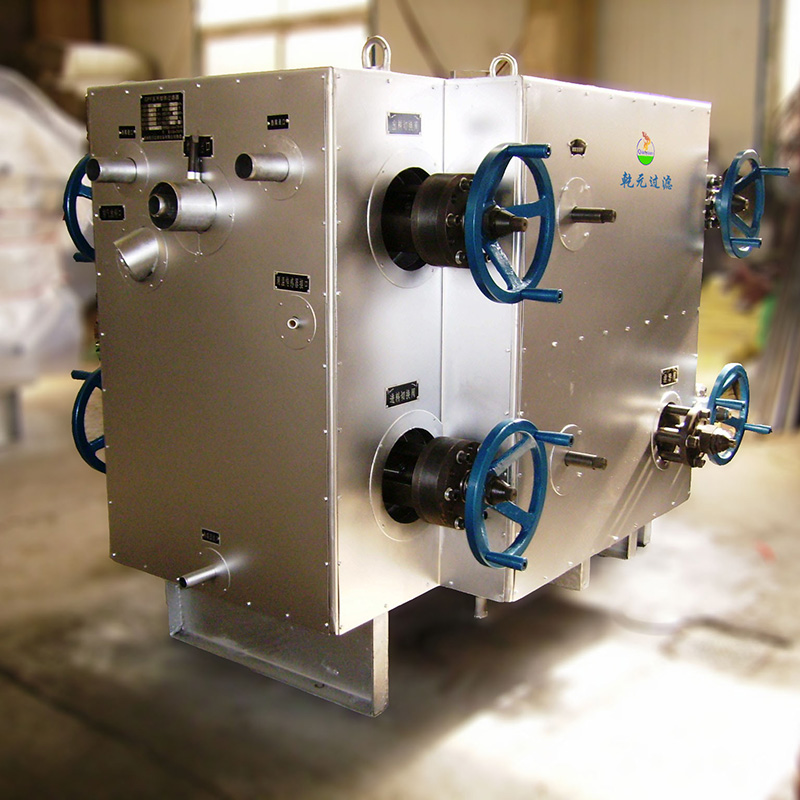

За да се подобри качеството на стопения полимер и да се удължи експлоатационният живот на компонентите на центрофугиращия пакет, върху главната тръба за стопилка е монтиран непрекъснат филтър за топене (CPF).Той може да отстранява частици от механични примеси с диаметър по-голям от 20-15 μm в стопилката и също така има функцията да хомогенизира стопилката.Обикновено филтриращата система се състои от две филтърни камери, а трипътните вентили са свързани към тръбопровода за стопилка.Трипътните вентили могат да се превключват периодично, за да се редува използването на филтърните камери, за да се осигури непрекъснато филтриране.Корпусът на филтърната камера е отлят от неръждаема стомана.Филтърът с голяма площ е съставен от множество нагънати филтърни елементи за свещи.Филтърният елемент на свещта се поддържа от сърцевинен цилиндър с отвори, а външният слой е снабден с еднослойна или многослойна метална мрежа или диск от синтерован метален прах или многослойна метална мрежа и синтеровано влакно или синтерована метална телена мрежа и др. , в различна скорост на филтриране, която се основава на изискванията на крайните продукти.

Като цяло има различни видове филтриращи системи, като хоризонтална система за непрекъснато филтриране, вертикална система за непрекъснато филтриране.Например, по време на процеса на въртене на PET чипове, обикновено се предлага тип вертикален филтър тип свещ, който е с филтрираща площ от 0,5 ㎡ на сърцевина на свещ.Има често използвани конфигурации от 2, 3 или 4 ядра на свещи, съответстващи на филтриращи зони от 1, 1,5 или 2 ㎡, а съответните капацитети за филтриране на стопилка са 150, 225, 300 kg/h.Системата за вертикално филтриране има по-голям размер и по-сложна работа, но има много предимства от гледна точка на процеса: (1) Тя има голям топлинен капацитет, малка промяна на температурата на топене и няма мъртви зони, когато материалът тече.(2) Структурата на изолационното яке е разумна и температурата е еднаква.(3) Удобно е да повдигнете ядрото на филтъра, когато превключвате филтъра.

Разликата в налягането преди и след новоизползвания филтър е ниска.С увеличаването на времето за използване дупките на филтриращата среда постепенно се запушват.Когато разликата в налягането достигне зададената стойност, например при въртене на PET чипове, обикновено цифрата е около 5-7MPa, филтърната камера трябва да се превключи.Когато допустимата разлика в налягането бъде превишена, мрежата на филтъра може да бъде усукана, размерът на мрежата се увеличава и прецизността на филтриране намалява, докато филтърната среда се разкъса.Сърцевината на превключвания филтър трябва да се почисти преди повторна употреба.Яснотата на ефекта се определя най-добре чрез експеримента "тест с мехурчета", но може да се прецени и въз основа на разликата в налягането преди и след нововключения филтър.Като цяло, когато филтърът на свещта е бил спукан или почистван 10-20 пъти, той не трябва повече да се използва.

Например, за филтрите от серия Barmag NSF, те се нагряват от бифенилова пара в кожуха, но температурата на топлопреносната течност не трябва да надвишава 319 ℃, а максималното налягане на бифениловата пара е 0,25MPa.Максималното проектно налягане на филтърната камера е 25MPa.Максимално допустимата разлика в налягането преди и след филтъра е 10MPa.

Технически параметри

| Модел | L | B | H | H1 | H2 | КОРЕКЦИЯ (H3) | Вход и изход DN(Φ/) | Площ на филтъра (m2) | Приложима винтова щанга (Φ/) | Проектиран дебит (kg/h) | Корпус на филтъра | Филтърен елемент | Общо тегло (кг) |

| PF2T-0.5B | 900 | 1050 | 1350 | Като сайт на клиента | 2200 | 22 | 2x0,5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1.05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1.26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1.8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1.95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2.34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3.5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4.0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 г | 2400 | 50 | 2x4.5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 г | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5.5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 г | ||